托木斯克国立大学的材料科学家已经掌握了新技术,这些新技术将显着加快金属植入物的制造过程并减少浪费。激光将成为从镍化钛粉末中制造结构的能源。将这项技术引入植入物制造领域将使俄罗斯科学家能够使用患者的计算机断层扫描图像快速制作个性化植入物。

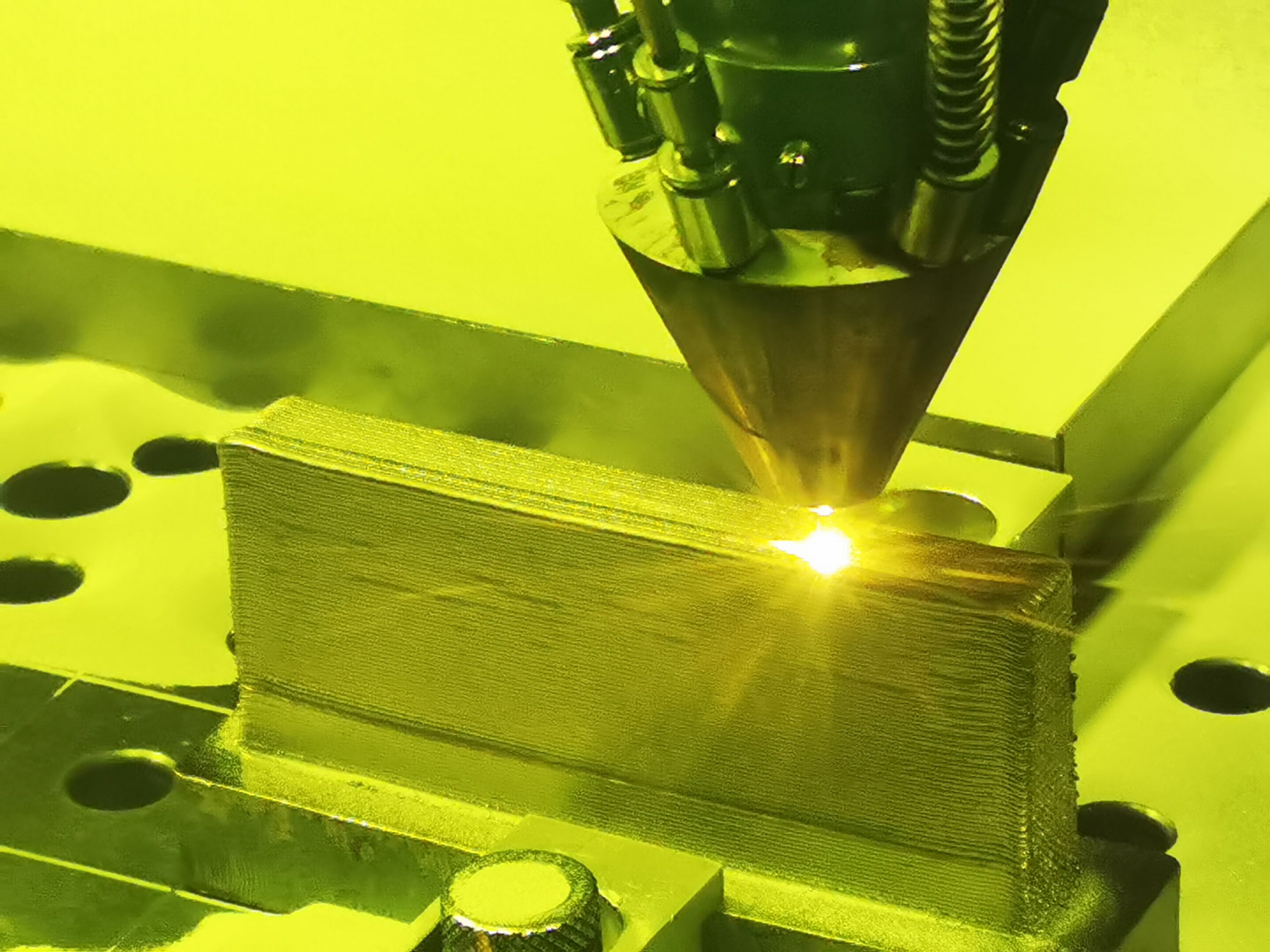

托国立超弹性生物界面实验室的员工亚历山大·加林(Alexander Garin)说:“现在制造多孔金属植入物的传统方法如下:例如,使用自蔓延高温合成的方法从镍化钛粉末中获得毛坯。然后对其进行处理。因此,加工后会残留大量多余材料,并且需要花费大量时间。托国立的材料科学家正计划应用激光直接成型技术来制造植入物。

现在这项技术应用于航空、汽车、能源等行业。与传统生产方法相比,该方法具有许多优点。首先,激光直接成型技术允许创建复杂的几何形状,而这些几何形状很难或不可能通过铣削或车削等传统方法实现。其次,增材制造通过仅使用制造物体所需的材料来减少浪费。第三,由于有可能制造出具有复杂内部结构的物体,因此可以获得具有改进的机械特性和减轻重量的部件。

托国立科学家采用了圣彼得堡国立海洋技术大学激光与焊接技术研究所 (ILIST) 同事使用 激光直接成型技术的经验。 托国立超弹性生物界面实验室的科学家亚历山大·加林(Alexander Garin)在该研究所实习:他掌握了专业设备 - ILIST 2XL 设备的工作。与此同时,获得了使用 PowerMill 和 PowerShape 程序的经验,这些程序用于为激光直接成型设备建模、仿真和创建控制程序。

“激光直接成型技术使用激光束通过逐层融合粉末材料来创建三维物体”, 亚历山大·加林(Alexander Garin)解释道:“我们相信像 ILIST 2XL 这样的设备可以适用于打印植入物,而且这将根据患者的个体特征快速完成。我们希望通过将我们在粉末冶金领域的知识与增材技术领域的经验和知识相结合,能够将我们的技术推向广阔的市场”。

目前,托国立超弹性生物界面实验室的科学家在制造用于闭合骨骼和软组织(皮肤、肌肉、血管壁、肌腱、韧带、内脏器官)缺陷的新型植入物设计方面处于领先地位。作为俄罗斯科学基金会支持的项目的一部分, 托国立材料科学家开发了一种新技术,用于获得具有复合成分的生物涂层,该复合成分是人体骨骼的基础。本发明降低了术后并发症的风险,并显着缩短了置换骨组织时镍化钛植入物的整合时间。

照片和视频:来托国立科学家亚历山大·加林(Alexander Garin)